Christian Fleischer, Manager Software Architecture – Advanced Battery Technology del NEVS, evidenzia l’importanza dei sistemi di gestione delle batterie negli EV.

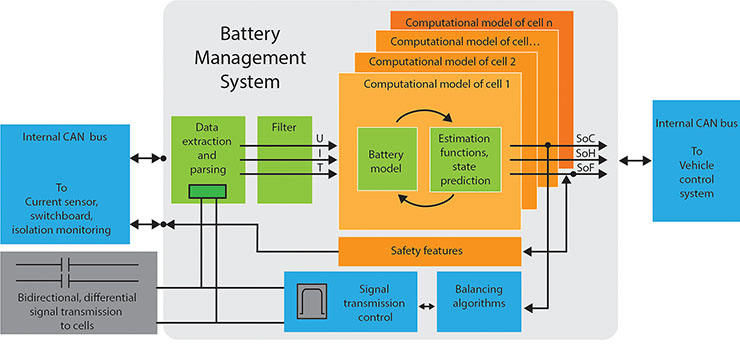

Il sistema di gestione delle batterie svolge un ruolo fondamentale negli odierni veicoli elettrici: monitora lo stato della batteria, ne gestisce l’operatività per ottimizzare le prestazioni del mezzo e la durata della stessa e garantisce la sicurezza degli occupanti.

I ricercatori di National Electric Vehicles Sweden (NEVS) che stanno sviluppando il BMS per il loro veicolo elettrico di prossima generazione stanno ottenendo una produttività superiore del 30% grazie all’utilizzo di Ansys Scade Suite invece del toolset model-based tradizionale.

La batteria costituisce l’elemento più costoso di un veicolo elettrico e consente di definirne il livello, parametro cruciale per le specifiche legate alle prestazioni. Il sistema di gestione della batteria (battery management system – BMS) ne ottimizza le performance monitorando le sue condizioni e controllandone l’attività. Come cervello che fornisce la potenza necessaria per utilizzare il veicolo, mantiene la carica per prolungare la vita della batteria e identifica e risponde a condizioni operative rischiose. Un team di 10 ricercatori NEVS, successore del noto brand Saab, sta sviluppando un BMS all’avanguardia per il veicolo elettrico di prossima generazione dell’azienda.

NEVS non si è avvalsa del toolset di sviluppo model-based più diffuso sul mercato perché comprende un generatore di codice non conforme agli standard di sicurezza che guidano il processo di sviluppo del software embedded. Questo strumento produce un codice che richiede impegnative verifiche, validazioni e test manuali. I ricercatori NEVS hanno quindi scelto la soluzione model-based end-to-end Ansys Scade che integra un generatore di codice ISO 26262–qualified che elimina la necessità di ricorrere a costose revisioni e attività di test di basso livello per verificare che il codice sia funzionalmente equivalente al modello. Il team prevede di ottenere un guadagno di produttività pari al 30%. La simulazione sin dalle prime fasi dello sviluppo è cruciale nel settore dei veicoli elettrici in cui la concorrenza è feroce e il time to market fondamentale.

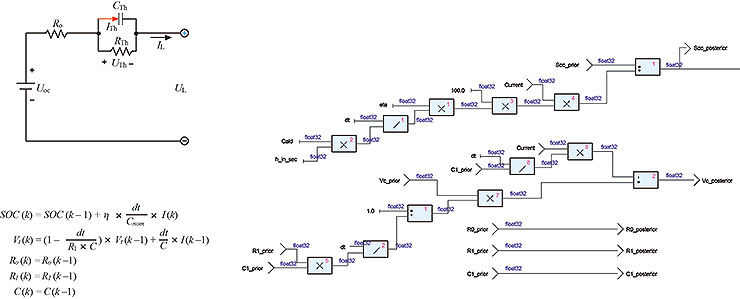

Comprendere lo stato della batteria – La batteria di un veicolo elettrico è un sistema non lineare in uno stato costante di carica e capire i cambiamenti in ogni cella della stessa è fondamentale per ottimizzare le performance del mezzo. La batteria integra una vasta gamma di sensori che ne monitorano l’attività e il BMS si interfaccia con essi per misurare voltaggio, corrente, temperatura e altri parametri. Ma non è purtroppo possibile inserire tutti i sensori che sarebbero necessari per avere un quadro complete dello stato della batteria, quindi il BMS si avvale di complessi algoritmi per stimare la carica (SOC), lo stato di salute (SOH), lo stato di vita (SOL – quanto può ancora durare) e altro.

Sulla base di questi dati, il BMS controlla la batteria per proteggerla da sovraccarichi, overdischarge, over-current, corti circuiti, surriscaldamento, ground-fault e altri problemi potenziali affinché possa svolgere la sua attività il più a lungo possibile. Il BMS dà anche indicazioni all’application controller sul modo migliore in cui utilizzare la batteria in ogni momento per alimentare il veicolo.

Selezione di un toolset di sviluppo model-based – Nella preparazione allo sviluppo del processo BMS, i ricercatori NEVS hanno valutato i principali ambienti model-based, responsabili di aver molto migliorato la qualità e il time-to-market di sistemi automotive safety-critical quali i BMS sostituendo la progettazione di architettura e unità basata su software con un modello grafico. Gli ingegneri possono simulare il comportamento del modello e immediatamente visualizzare i risultati, senza ricorrere a hardware fisico, offrendo importanti dati già nelle prime fasi del processo di sviluppo e consentendo di migliorare le prestazioni del modello. Il modello viene poi impiegato per generare automaticamente il codice embedded, eliminando la necessità di ricorrere a codifica manuale e permettendo il test del modello invece che del codice.

Gli ingegneri NEVS si sono resi conto che avrebbero dovuto generare automaticamente il codice svariate volte nella fase di sviluppo per ottimizzare il BMS. Con un toolset tradizionale ognuna di queste iterazioni avrebbe richiesto diverse fasi di test per verificare che il codice implementasse correttamente i requisiti e rispettasse il comportamento del modello impiegato nel processo di design. Alcuni aspetti di questi test possono essere automatizzati ma altri, come la dimostrazione della tracciabilità dei requisiti software, devono essere fatti manualmente.

Processo di sviluppo BMS – NEVS ha eliminato lo sforzo manuale grazie al toolset di sviluppo model-based della suite Ansys Scade. I ricercatori si sono avvalsi dello strumento Scade Architect per descrivere il sistema e l’architettura con diagrammi a blocchi SysML scrivendo gli algoritmi su una lavagna per indirizzare i requisiti funzionali del BMS. Hanno poi modellato gli algoritmi e altri componenti software associate all’architettura, utilizzando macchine complex state e data flow per to modellare le leggi di logica e controllo. Hanno poi simulato il modello per identificare eventuali problemi funzionali già nelle prime fasi dello sviluppo. Creando, gestendo e validando diversi casi funzionali nell’ambiente di test Scade è possibile identificare errori nelle specifiche immediatamente, invece che nella fase di test integrato.

Quando si ritiene che il modello sia pronto, il generatore di codice della Scade Suite KCG produce il codice sorgente C per l’ambiente target. Questo generatore è stato qualificato per lo sviluppo di applicazioni ISO 26262–compliant fino a ASIL D, il requisito di sicurezza più stringente per le applicazioni automotive. Il codice viene poi fatto girare sull’hardware target connesso a una batteria dimostrativa per valutarne le prestazioni. I ricercatori NEVS hanno simulate diversi cicli di guida per analizzare la capacità del software integrato di prevedere con accuratezza lo stato della batteria. Gli algoritmi vengono poi affinati per catturare I comportamenti fisico e chimico delle celle.

Implementando il tool chain Ansys Scade, NEVS ha ottenuto notevoli vantaggi rispetto agli original equipment manufacturer del settore automotive che si avvalgono di tool chain convenzionali. Massimizzare le performance del veicolo NEVS di prossima generazione richiederà molteplici iterazioni di code-testing model-generation. Per ognuna di queste, il generatore Scade KCG elimina il tempo normalmente richiesto per verificare che il codice generato corrisponda al modello, per effettuare le revisioni del codice e preparare la documentazione. Ne risulta che i ricercatori NEVS stanno riducendo il tempo richiesto per sviluppare il BMS.