Atlas Copco ha recentemente annunciato, prima sul mercato, un compressore d’aria a due velocità che garantisce un risparmio fino al 20% dei costi energetici rispetto ai compressori a velocità fissa. La nuova macchina contribuisce a ridurre i costi operativi e a raggiungere gli obiettivi di sostenibilità ambientale. Con un semplice upgrade la riduzione dei consumi può, in caso di variazioni della portata d’aria richiesta, raggiungere il 50%. È una dimostrazione dell’impegno della multinazionale svedese nello sviluppo di soluzioni efficienti dal punto di vista energetico per consentire alle imprese di ridurre le emissioni di gas serra durante il ciclo produttivo e di risparmiare sui costi energetici.

Atlas Copco investe infatti in attività di ricerca e sviluppo per offrire prodotti e soluzioni sempre più efficienti dal punto di vista energetico e per ridurre le emissioni dovute alle attività produttive dei clienti. Dalle analisi svolte internamente, in conformità alla SBTi (Science Base Target initiative), è emerso infatti che l’impatto ambientale causato dal Gruppo Atlas Copco deriva in massima parte dall’utilizzo dei suoi prodotti nei processi produttivi dei clienti.

Da cosa è nata l’idea creativa di questo compressore?

L’idea creativa da cui è nato questo compressore è quella di ridurre i consumi dei compressori a velocità fissa nelle fasi improduttive, quando la richiesta d’aria diminuisce ma il motore continua a girare a velocità massima, generando degli sprechi. In termini tecnici si riducono le perdite transitorie che, per un compressore a velocità fissa, possono arrivare fino al 20% del consumo energetico totale.

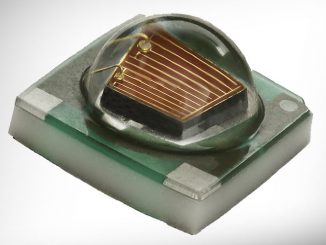

Il nuovo compressore GA FLX è infatti una macchina innovativa il cui motore è in grado di funzionare a due velocità: una velocità massima quando c’è richiesta di aria e una velocità minima che si attiva automaticamente nelle fasi improduttive, ad esempio quando la richiesta d’aria diminuisce prima dello spegnimento. Lo stesso compressore può, con un semplice aggiornamento software, variare la velocità del motore adattando la portata di aria erogata alle effettive necessità, diventando di fatto un compressore con azionamento a velocità variabile (VSD), che riduce i consumi energetici fino al 50%.

Sono disponibili dati oggettivi del risparmio economico e di emissioni del nuovo compressore?

È stato valutato il consumo energetico di un compressore GA 26 con quello di un GA 26 FLX nelle stesse condizioni di lavoro: 4.000 ore totali delle quali 3.000 di funzionamento a carico, quindi producendo aria compressa, e 1.000 a vuoto. In queste condizioni, il compressore GA FLX a doppia velocità riduce i consumi di 18.462 kWh/anno che, considerando il costo dell’energia 0,2 euro/kWh, generano un risparmio aggiuntivo di 3.692 euro/anno e 5,7 tonnellate di CO2 rispetto al GA 26.

Quali sono i settori di mercato che possono trarre vantaggio dal nuovo compressore GA FLX a doppia velocità?

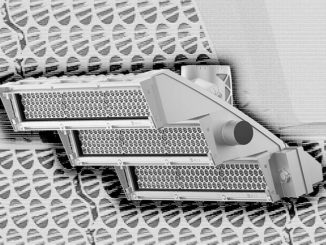

I compressori GA FLX a doppia velocità sono compressori a vite a iniezione di olio, possono pertanto essere utilizzati in numerosi settori industriali, fra cui la plastica, il vetro, l’energia, il packaging e l’automazione industriale. Da un punto di vista applicativo, si tratta di compressori a velocità fissa adatti a tutte le applicazioni che richiedono una portata d’aria costante, ad esempio in linee di produzione con robot automatici.

Come si fa a sapere quando è conveniente aggiornare il compressore GA FLX a doppia velocità tramutandolo in un compressore a Velocità Variabile?

Nel corso del funzionamento, l’elettronica del compressore (il controller Elektronikon) analizza i consumi energetici e i risparmi che si potrebbero ottenere qualora si decidesse di aggiornare il compressore ad un sistema con funzionamento a velocità variabile (VSD). Questa analisi non si basa su ipotesi generali o su risparmi medi, ma sui dati reali ottenuti analizzando il funzionamento effettivo del GA FLX a doppia velocità.

Allo scadere di 1.000 ore di funzionamento, il sistema invia automaticamente, tramite il sistema di monitoraggio SMARTLINK, un report con i risultati dell’analisi e una stima dei tempi in cui è previsto il ritorno dell’investimento in caso di upgrade.

Ci sono stati clienti che hanno potuto testare le prestazioni del sistema in via preliminare?

Il compressore GA FLX a doppia velocità è stato installato e testato in via preliminare in Ceyssens, un’azienda belga che produce finestre e prodotti in vetro. La produzione di lastre di vetro richiede aria compressa in tutte le fasi produttive, fra cui il taglio e la pulizia. In particolare, la costruzione di doppi o tripli vetri, che hanno una camera d’aria di isolamento fra le lastre, richiede aria compressa di elevata qualità priva di tracce di polvere o umidità.

Elke Van Overbeke, Product Manager di Ceyssens Group

Siamo stati la prima realtà industriale a testare questo nuovo compressore, e possiamo confermare, dopo parecchi mesi di funzionamento della macchina in ambiente produttivo, che è il miglior compressore a velocità fissa che abbiamo mai provato, con risparmi energetici senza precedenti.

Ci sono già stati i primi ordini in Italia?

Sì, il nuovo compressore è stato presentato in gennaio e sono già prevenuti i primi ordini. È una conferma dell’attenzione dei clienti ai risparmi energetici e alla sostenibilità ambientale, ed è anche una dimostrazione del fatto che la nuova macchina soddisfa le esigenze di tutti coloro che non se la sentono di affrontare da subito l’investimento in un sistema a velocità variabile.

Paolo Montrasio, Product Marketing Manager di Atlas Copco Italia – Divisione Compressori

Questa nuova tipologia di compressore conferma il trend evolutivo di Atlas Copco, iniziato nel 1994, quando per prima ha introdotto sul mercato i compressori a velocità variabile (Variable Speed Drive), una pietra miliare nel settore dell’aria compressa. I GA FLX a doppia velocità sono compressori a velocità fissa che possono evolvere in compressori a Velocità Variabile garantendo un ritorno sull’investimento senza precedenti.