Todd McDevitt, Marketing Director di ANSYS, spiega i vantaggi della simulazione in ambito di product development e di efficienza energetica.

Di fatto, la simulazione consente ai team di tutto il mondo di dare vita a innovazioni legate all’efficienza energetica in cinque aree chiave.

Nell’attuale ambiente di mercato caratterizzato da competitività estrema e clienti sempre più esigenti, nessuna funzionalità ha riscosso maggiore interesse delle prestazioni energetiche. Non solo gli ingegneri devono rispettare le priorità energetiche tradizionali – riduzione di consumi e scarti, e costi di produzione contenuti — ma oggi devono posizionare le proprie aziende come energy leader e innovatori, offrendo prodotti ad alte prestazioni. I miglioramenti incrementali non sono più sufficienti, oggi il focus è su un’innovazione energetica ad alto impatto strategico.

Poiché la simulazione permette ai progettisti di prendere decisioni in modo rapido e sicuro, eliminando alcune opzioni e abbracciandone altre, ha assunto sempre maggior importanza. Anche se, parlando di efficienza energetica, vi sono moltissime possibilità di azione, ANSYS ha identificato cinque applicazioni particolarmente critiche per le aziende che oggi cercano fortemente di innovare in questo settore: elettrificazione avanzata, efficienza di macchine e combustibili, design aerodinamico, riduzione dei pesi e ottimizzazione termica.

In ognuna di queste aree, i clienti ANSYS sfruttano le potenzialità della simulazione per ottimizzare le performance energetiche.

Elettrificazione Avanzata – I veicoli ibridi ed elettrici sono sulle prime pagine dei giornali da diversi anni ormai, ma il settore automotive non è l’unica fonte di innovazione in questo ambito. In molti mercati i prodotti con powertrain elettrico stanno sostituendo quelli meccanici perché offrono vantaggi in termini di performance, comprese leggerezza, ingombro contenuto e manutenzione ridotta.

Nella vita di un motore, oltre il 97% del suo costo totale è giustificato dai suoi consumi; il restante 3% rappresenta l’investimento di capitale necessario per sviluppare e produrre il motore.

Anche se inizialmente impegnativo – in termini di tempi e costi – esaminare I sistemi meccanici e sostituirli con quelli elettrici, il ritorno sul lungo termine in tassi di conversione e risparmi giustifica l’investimento. Ed è per questo motivo che oggi sono così tanti i team di ingegneri impegnati in iniziative di elettrificazioni avanzata.

Poiché i programmi di elettrificazione avanzata richiedono alcuni compromessi sulle variabili di progetto, e le simulazioni possono essere grandi e complesse, ANSYS ha lavorato per accelerare run time delle soluzioni e semplificare l’analisi parametrica.

Efficienza di Macchine e Combustibili – Aerei, auto, centrali energetiche, impianti produttivi — tutti dipendono da motori o generatori che devono operare ottimamente per massimizzare l’efficienza. Si tratta di un’attività complessa per gli ingegneri perché non basta focalizzarsi su un componente, è necessario considerare come ogni componente si comporta insieme agli altri del sistema, in base a diversi set di parametri. Per esempio, pompe, motori e carichi devono essere valutati in condizioni di startup, operative e di picco.

L’approccio system-level si basa sui compromessi. Temperature più elevate potrebbero aumentare l’efficienza del combustibile, ma anche generare più emissioni, un degrado più rapido dei materiali o altri effetti negativi sulle performance. A mano a mano che I team di sviluppo prodotto lavorano per bilanciare efficienza energetica con durabilità, sicurezza e costo, la simulazione offre un ambiente in cui è possibile realizzare rapidamente soluzioni intelligenti. In Magneti Marelli Powertrain gli ingegneri hanno applicato la simulazione per comprendere I compromessi legati all’aggiunta di un turbocompressore per aumentare l’economia del combustibile e ridurre le emissioni. Poiché i turbocharger generano calore, è stato sviluppato un sistema intercooler che diminuiva le temperature in uscita dell’8% e migliorava i consumi del 5%. La simulazione ha accelerato il processo di sviluppo dell’intercooler riducendo le iterazioni di prototipi e consentendo di affrontare già nelle fasi iniziali di sviluppo eventuali problemi di progetto.

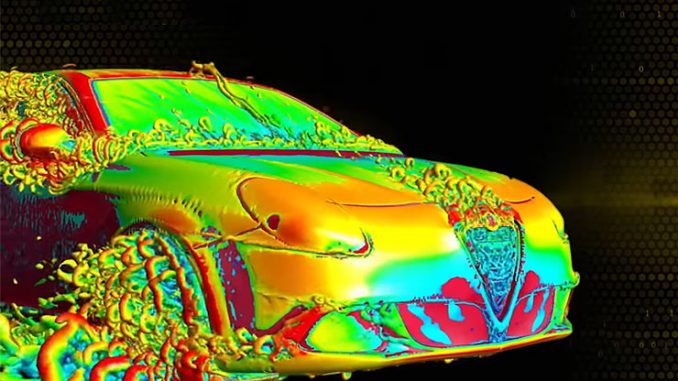

Design Aerodinamico – Ridurre la resistenza aerodinamica si è rivelato cruciale per incrementare l’efficienza energetica di aerei e auto. In effetti, la resistenza è responsabile per il 22% del combustibile consumato da un camion in autostrada. Non solo le migliorie all’aerodinamica riducono in modo significativo la spesa di carburante e proteggono i margini, ma permettono a compagnie aeree e di autotrasporti di soddisfare nuovi standard e normative ambientali. Tuttavia, I test fisici di aerodinamica, che tipicamente prevedono tunnel del vento e strumenti complessi, sono costosi e molto impegnativi. https://www.youtube.com/watch?v=xpdLQYqBCAk|600|450|0

Quando le aziende di trasporti richiedono un’accurata previsione dell’aerodinamica del veicolo si affidano sempre più spesso alla simulazione. L’American Institute of Aeronautics and Astronautics depende dalle simulazioni CFD per produrre benchmark e aiutare queste realtà a soddisfare i requisiti di performance richiesti. In Piaggio Aero Industries, gli sviluppatori hanno ridotto I tempi di valutazione di nuovi progetti d’ala di oltre il 90% con ANSYS CFD e ANSYS DesignXplorer.

Riduzione dei Pesi – Nel settore dei trasporti, pochi problemi ingegneristici ricevono lo stesso livello di attenzione riservato alla riduzione dei pesi che mira ad aumentare l’efficienza energetica. Questo può essere fatto in due modi, ognuno dei quali presenta compromessi di design significativi.

Nel primo i team di product development possono sostituire materiali tradizionali quali acciaio e alluminio con alternative più leggere quali plastica e compositi. Per farlo gli ingegneri devono assicurare un elevato livello di stabilità e durata strutturale dei componenti e re-ingegnerizzare il processo manifatturiero di questi componenti dato che è necessario inoltre progettare il la stratificazione dei compositi in modo ottimale, tenendo presenti potenziali problemi quali solidificazione, springback e stress residuo.

Un secondo metodo è quello di rivedere la progettazione dei singoli componenti per ridurre il materiale. Modificando ampiezza, spessore e dimensioni è possibile ridurre il peso complessivo, è però fondamentale che le funzionalità del prodotto restino invariate.

La simulazione offre un modo rapido e conveniente per analizzare gli effetti di nuovi materiali e nuove geometrie, lavorando sull’ottimizzazione topologica della parte prima di passare a costosi prototipi. Nel mondo virtuale, i design team possono valutare i vantaggi in termini di peso di un nuovo progetto e determinare se crea problemi di performance. Per esempio, KTM Technologies, società di consulenza specializzata in composite engineering, si è avvalsa della simulazione per progettare lo scheletro di un’auto da corsa che è il 20% più leggera, senza sacrificare resistenza o stabilità.

Ottimizzazione Termica – L’ottimizzazione termica assicura che molti prodotti si comportino in modo eccellente e sicuro. Il surriscaldamento nei prodotti consumer electronics è stato sulle prima pagine di molti giornali visti gli incidenti successi. Nel settore manifatturiero, il 36% dei consumi totali sono legati ad applicazioni di riscaldamento. Ottimizzare queste attività può assicurare notevoli risparmi.

L’ottimizzazione termica di questi prodotti si può ottenere grazie alla simulazione che è in grado di prevedere non solo le temperature interne, ma rivela i fenomeni fisici dietro ai risultati. Grazie a questi dati è possibile intervenire prima che i singoli componenti vengano assemblati.

In Whirlpool Brazil, gli ingegneri utilizzano il software ANSYS per prevedere le proprietà di riscaldamento dei loro progetti prima di passare ai prototipi. Riducendo le iterazioni hanno ridotto I tempi di sviluppo complessivi del 30/40%.

Che cosa differenzia i leader?

In queste cinque aree applicative abbiamo identificato alcune caratteristiche chiave dei team che stanno guidando l’innovazione energetica. Qualità verificate da ricerche di terze parti tra cui il recente studio Aberdeen.

Primo, gli innovation leader investono in tecnologie avanzate. Non solo sfruttano la piattaforma ANSYS ma usano additive manufacturing, big data analytics e alter soluzioni per innovare. Secondo, guardano al sistema. Nel mondo odierno di prodotti intelligenti e sofisticati, con complesse richieste in termini di consumi, non basta guardare i singoli componenti. Invece, i team di product development devono guardare alle implicazioni dell’intero sistema, facendo compromessi che bilancino i miglioramenti energetici con altre prestazioni.

Infine, gli energy leader guardano con audacia al futuro. Non scelgono la strada del “me too”, ma si focalizzano su innovazioni radicali che hanno la potenzialità di stravolgere l’intera categoria. Vedono l’attuale approccio ai consumi come una possibilità per differenziarsi re-immaginando il modo in cui l’energia viene usata, generata o conservata dalle loro soluzioni.